English

English

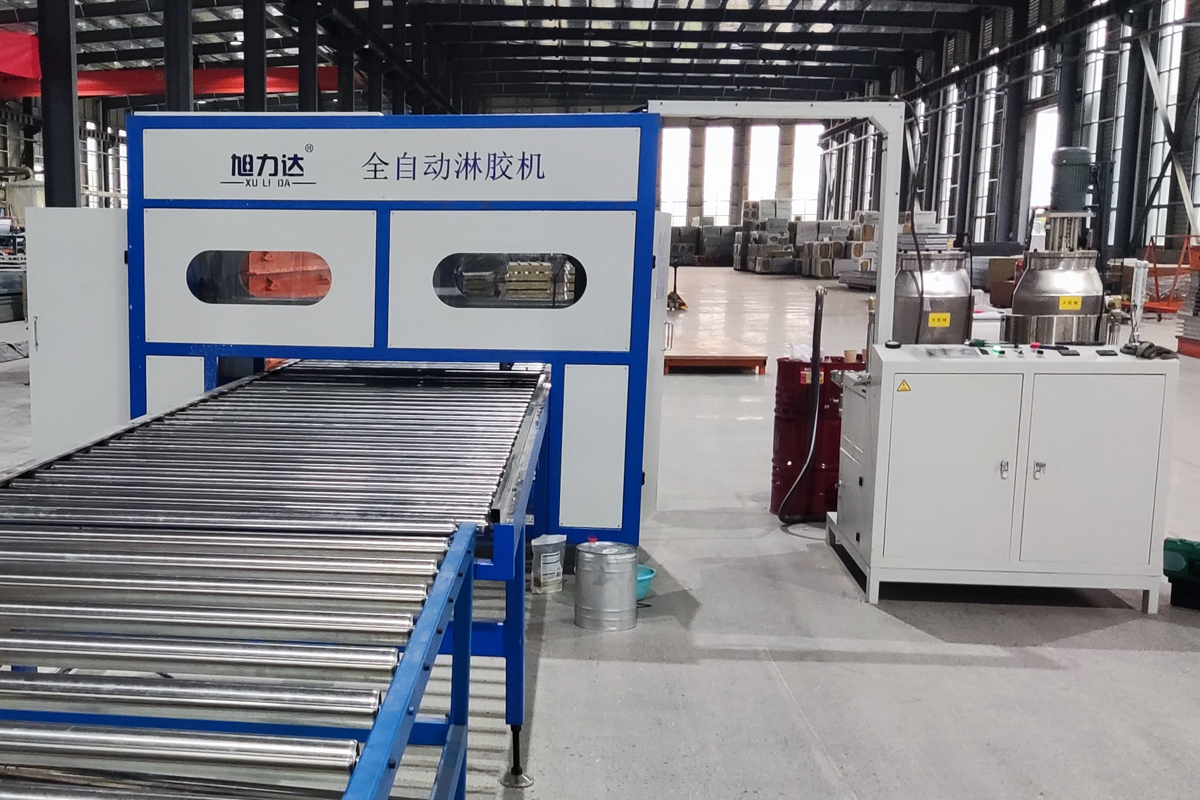

为什么全自动淋胶复合生产线能减少人工与材料的浪费?

全自动淋胶复合生产线之所以能显著减少人工与材料的浪费,主要得益于其**高度自动化、精准控制和智能化管理**的系统设计。以下是具体原因分析:

一、减少人工浪费的核心优势

1. 自动化替代重复劳动

全程无需人工干预:从上料、输送、淋胶、复合到收料,全部由机械臂、传送带和传感器协同完成,大幅减少操作工数量,降低人力成本。

降低人为错误率:人工操作易受疲劳、经验差异影响,自动化系统能保持24小时稳定运行,避免因疏忽导致的工艺失误(如胶量不均、贴合错位等)。

2. 智能化监控与调整 实时纠偏系统:通过视觉检测或激光传感器自动识别材料位置偏差,即时调整机械动作,无需人工频繁停机校正。

一键切换工艺参数:更换产品型号时,只需调用预设程序,自动调整胶量、速度、温度等,减少人工调试时间和技能依赖。

二、减少材料浪费的核心优势

1. 精准胶量控制

高精度计量泵+动态混合:确保胶水比例恒定、混合均匀,避免因配比失调或混合不均导致的胶水固化不良、黏结失效等材料浪费。

闭环反馈控制系统:实时监测出胶压力、流量,自动补偿波动,保证胶层厚度一致,减少溢胶或缺胶导致的废品。

2. 自适应温控与防固化设计

全管路恒温系统:维持胶水最佳黏度,避免因温度变化导致流动性差或固化过快,减少清洗和堵塞损耗。

氮气保护+自动清洗:防止固化剂结晶、胶水固化残留,延长胶水罐内保存时间,降低管道清洗的胶水损耗。

3. 优化材料利用率

智能路径规划:通过软件编程控制淋胶轨迹,实现复杂形状的均匀覆盖,减少胶水溢出或重叠浪费。

废品率极低:稳定的工艺参数和实时检测系统,使产品合格率提升至99%以上,大幅减少返工和报废材料。

工艺参数数字化:所有操作数据(胶量、速度、温度等)可记录、可追溯,便于优化工艺,持续降低损耗。

预防性维护提醒:系统自动监测设备状态,提前预警故障,避免突发停机导致的材料报废和生产中断。

能源与辅料节约:精准的加热控制和自动清洗功能,减少电力、清洗溶剂等隐性消耗。

总结

全自动淋胶复合生产线通过“精准化控制” 杜绝了胶水配比和用量的浪费,通过“自动化执行” 消除了人为操作的低效与误差,再结合“智能化管理” 实现工艺优化与预防性维护,最终在提升生产效率的同时,将人工和材料浪费降至最低。对于追求**高品质、低成本、可持续生产**的企业而言,这类设备是实现精益制造的必然选择。

全自动淋胶复合生产线的优势在哪?

全自动淋胶复合生产线的优势在哪?

全自动板材复合生产线究竟能省多少人工?

全自动板材复合生产线究竟能省多少人工?

聚氨脂胶水黏度过高对淋胶机的选择有哪些要求?

聚氨脂胶水黏度过高对淋胶机的选择有哪些要求?

全自动淋胶复合生产线的优势

全自动淋胶复合生产线的优势